塑膠成型與製造/模具設計

模具設計 是一項複雜的工作,需要考慮許多方面,從產品的形狀到冷卻系統的細微之處。

一般來說,注塑模具用於大規模生產相當簡單的零件和部件,這些零件和部件可以隨後組裝成複雜的產.品。零件必須相當簡單的原因是,它們必須從模具中取出,而模具是在注塑熔融流固化後製成的。

模具的成本通常在幾萬歐元到幾十萬歐元之間。

模具的設計和製造時間從幾周到幾個月不等。

模具種類很多,可以用多種標準進行分類:生產量、脫模系統和方向、流道系統等。

模具的建造需要很高的成本和時間,因此它們通常用於大批次生產(至少幾百個或幾千個產品)。通常用鋼材製造的普通模具用於年產量從 10,000 件到幾百萬件的零件。

用於小批次生產或試模工具(用於測試成型工藝的可行性和研究其行為)的模具是用易於加工和成本更低的合金(如鋁)製造的。

由模具生產的每個零件都必須從模具中取出。因此,零件可以透過自然脫落、頂出和脫落、自動化提取(由外部機器人)、手動取出等方式取出。

此外,注塑機可以是水平的或垂直的,因此模具可以為相應的夾緊繫統而設計。

模具可以分為冷流道、熱流道或混合流道。

基本的模具機構只包含一塊頂出板,它移動頂出杆以取出零件。然而,使用多塊移動板來取出帶有抽芯的複雜零件非常常見。

材料描述

ABS 常見的熱塑性塑膠,具有良好的抗衝擊性和韌性。聚丙烯 用於多種應用的熱塑性聚合物。聚甲醛 尺寸穩定的熱塑性塑膠,具有高剛度和低摩擦。聚碳酸酯 耐溫性和抗衝擊性良好的熱塑性材料。聚碳酸酯/ABS PC 和 ABS 的混合物,可製造適用於各種應用的堅固零件。PVC PVC 是一種聚合物,具有良好的絕緣效能、高硬度和良好的機械效能。尼龍 耐用的聚合物材料,具有高伸長率和良好的耐磨性。尼龍 32% 玻璃纖維 具有優異的機械強度和高溫耐受性的聚合物。丙烯酸(PMMA) 耐破損的材料,常用於透明應用。苯乙烯 輕質材料,以其高抗衝擊性和韌性而聞名。聚醚醯亞胺 耐高溫且具有優異機械效能的熱塑性塑膠。

模具中的模腔以多種方式實現,它們必須遵循專門的設計規則,並且可以有各種尺寸和形狀。

要進行注塑的零件設計必須符合以下要求

- 必須能夠用塑膠流體填充零件,即

- 零件必須是連續的固體(否則必須考慮多個注塑點)

- 壁不能太薄

- 流動長度不能太長

- 注塑前模腔中存在的空氣必須有排出(見排氣)或壓縮在不可見區域的可能性

- 流體必須快速冷卻並凝固,即

- 熱量必須透過冷卻系統排出

- 零件不能有非常深和笨重的區域,它們必須被清空,只留下結構肋

- 塑膠材料在凝固過程中有明顯的體積收縮(約 0.5 - 3.0%),因此模具上的模腔尺寸必須放大,以便在使用溫度下完全收縮後,零件尺寸達到所需尺寸。

- 零件必須能夠脫模,即

- 零件不能有抽芯(或考慮針對每個抽芯的運動,否則零件必須分開,用多個模具或模腔製造)

- 所有垂直壁上必須存在斜度;它必須指向每個半模的分型線

- 塑膠材料,特別是如果是非各向同性的,會導致注塑件的不對稱收縮:因此,用預變形形狀設計模具是有用的,這樣一旦零件完全收縮,最終形狀就會對應於所需的形狀。

- 一些表面的紋理或粗糙度會在垂直面上產生微小的型芯,導致無法正確脫模和推出。

- 某些表面處理可能需要特殊的模腔材料(例如鏡面拋光表面)。

- 如果零件需要在推出後由機器人操作,則零件設計必須考慮真空吸盤或夾具的夾取特徵。

模腔通常透過減材製造,使用加工工具實現。然而,許多細節和特殊之處可以透過其他方法或技術來獲得。主要使用的技術包括

- 機械加工(銑削,鑽孔,[[w:磨削|磨削],拋光)

- 電火花加工(EDM)

- 增材製造

- 電化學加工(ECM)

- 雷射雕刻

- 焊接(僅用於修復或修改)

模具製造廣泛使用標準化元件,例如結構塊、資料時鐘、機械傳動裝置等。

最典型的模具製造流程

- 模具專案實現

- 採購金屬塊和標準化塊

- 金屬塊粗加工

- 模腔精加工

- 模腔表面處理

- 組裝

- 模具測試(乾式和安裝在注塑機上)

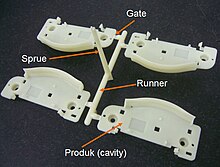

流道系統是連線注塑機噴嘴到將塑化熔料注入型腔的澆口的通道系統。

其組成部分通常稱為

- 澆口套(第一個直通道)

- 主流道和副流道(從澆口套開始,然後由主流道開始的分支,適用於多型腔模具或多個注射點)

- 澆口

儘管澆口套僅存在於冷流道系統中,但一些常見元件也存在於熱流道系統或混合系統中。

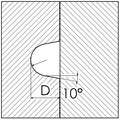

澆口通道由澆口套襯套形成,該襯套將來自壓機噴嘴的塑化熔料引導到通道中。通道與噴嘴的密封僅透過接觸實現,透過機器施加在料筒上的力實現。為了正確密封接觸面,並確保輕鬆脫模和在整個零件成型完成之前不會發生凍結,通常遵守以下關係[1]

- 噴嘴的球面半徑R必須小於或等於澆口套襯套凹槽的半徑r(通常比後者小 1 毫米)。

- 噴嘴孔徑dN必須小於或等於澆口套襯套入口孔徑dD(通常比後者小 1 毫米)。

- 澆口套必須呈錐形,通常建議的錐角為 4 度,至少為 1 度。

- 澆口套襯套的直徑必須有限制,以避免由於溫度梯度和密封力造成的應力。該部件的溫度通常比模具半邊高。

市售的澆口套襯套也可用。

在單型腔模具中,澆口套通常與由動模保持的零件一起脫模,而在多型腔模具中,使用澆口拉桿將澆口套固定在動模中。澆口拉桿通常是位於動模中澆口套末端對應位置的短錐形凹槽,與澆口套的錐度一致,起著型芯的作用。[2]

-

Z 形澆口拉桿

-

圓柱形澆口拉桿

-

帶槽澆口拉桿

澆口拉桿也可以作為冷料井:一個型腔,用於將熱塑化熔料與模具接觸時冷凝,而不會被輸送到型腔中,從而避免零件表面出現缺陷。

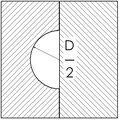

主流道將熔料從澆口套通道輸送到澆口,必須滿足以下要求:[3]

- 在澆口和零件冷凝後冷凝,因此其厚度應大於零件最厚的壁厚部分(通常建議 D = smax + 1.5 毫米)。

- 路徑要短:為了縮短迴圈時間,延遲冷凝,減少材料浪費和降低壓降(通常建議小於 30 兆帕)。

- 通常不進行拋光,以使冷凝的熔料更好地附著在主流道上,而不是流入零件中(除了某些材料,建議進行拋光,例如 PVC、聚碳酸酯和聚甲醛)。

-

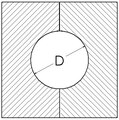

U 形或拋物線形主流道截面,非常常見,通常在模具動模一側形成凹槽,以便輕鬆推出。

-

梯形主流道截面,由於周長和橫截面積較大,會產生更多熱交換和廢料,通常在模具動模一側形成凹槽,以便輕鬆推出。

-

半圓形主流道截面,由於拔模角較小,不太有利於推出。

-

圓形主流道截面,由於拔模角較小,不太有利於推出;更昂貴,浪費時間,需要在模具的兩側都形成凹槽。

冷流道系統生產帶有澆口套的零件。多型腔模具需要一個澆口套加一個主流道,如果有必要,還需要一定數量的副流道(如果有多於兩個型腔)。對於設計有多個注射點的零件也是如此。

主流道的尺寸設計用於將熔料均勻地分配到所有型腔:由於熔料流動動力學對錶面缺陷、非均質塑化熔料特性和其他間接因素的高度敏感性,實現熔料的良好分配是一個艱鉅的目標。如果模具生產形狀不同的零件,則主流道需要按比例分配熔料流動,而不是均勻分配,以便在相似的時間、壓力、速度下填充每個零件所需的體積。

熱塑性塑膠的澆口套通常可以在研磨後重復使用,在批次結束時或在注塑機旁使用研磨機研磨。澆口套的重複使用,與任何模塑塑膠的重複使用一樣,會改變並降低塑化熔料的特性,並可能導致注塑零件出現缺陷:因此,為了獲得高質量的成果,僅當每批次中重複使用材料的百分比有限制(佔總量的 10-20%)時,才允許研磨澆口套。

該系統可以用於熱固性材料和熱塑性材料。

熱流道系統是一種可以提高注塑效率和質量的系統。然而,該系統只能用於熱塑性材料,因為澆口套無法在固態下推出(它會再次熔化,用作生產第一批零件的原材料)。

如果經過精細最佳化,該系統可以更高效,尤其是由於沒有澆口套材料浪費,迴圈時間更短,缺陷零件數量更少。另一方面,該系統需要更高的模具投資和更高的加熱熱流道所需的能耗。

該系統包括一個模具塊,其中包含一個熱流道,它可以使熔料在進入模具的第一個區域保持熔化狀態。該塊由幾個板組成,板之間連線在一起,包含將塑化熔料輸送到型腔的流道,如有必要,透過噴嘴將熔料分配到多個注射點。在板之間還安裝了電阻絲和熱電偶,以便加熱流道並控制其溫度。

需要一個控制器來控制熱流道的溫度和電阻絲的電流強度。通常,有幾個可以單獨控制的迴路。這種控制使得多型腔或多注射點模具的工藝控制更加容易。通常情況下,對流道區域進行溫度控制,並對每個噴嘴進行溫度控制:這對於控制多型腔模具每個型腔的熔料流動粘度非常有用,以便將其平衡。

該系統允許不使用澆口,因為它可以保持澆口熔融狀態,無需脫模。

但是,含有型腔的模板需要保持比熱流道模板更低的溫度:這可以透過隔熱和冷卻來實現。

綜述

- 優點

- 無需脫模的澆口

- 提高零件質量

- 提高工藝控制(尤其適用於多型腔或多注射模具)

- 缺點

- 僅限於熱塑性材料

- 熱流道系統和控制器的投資增加

- 加熱塑化材料的能耗增加

- 固定部分熱交換隔離和冷卻的難度增加

流道的佈局取決於幾個因素

- 在澆口上均勻分配流速和壓力(對於多型腔模具或具有多個注射點的零件)

- 模具的簡單製造和設計

- 易於脫模(透過經典的推出或機器人系統)

- 澆口設計

- 使用的流道數量。

一個簡單且普遍推薦的佈局是擁有 2n 個型腔和“H 形”流道路徑,這可以輕鬆地使型腔和流道均勻分佈。在這種情況下,通道截面必須簡單地減半以進行每次分叉。這導致了具有 1、2、4、8、16 等型腔的模具。

但是,幾個原因可能會支援不同的佈局,例如

- 成本和簡便性方面的因素可能建議在使用共同運動可以用於多個型腔時採用線性佈局,以避免移動部件、執行器和使用空間的倍增

- 需要用所需數量的型腔填充機器的可用空間(即使避免使用奇數個型腔以保持對稱性)

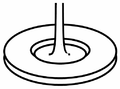

流道系統可以包括一些澆口拉拔器或其他幾何形狀,這些幾何形狀專門用於透過重力或機器人手臂來實現或幫助澆口的移除:一個例子是用於透過吸盤對澆口和流道進行機器人處理的扁平圓盤。

澆口是材料流的入口,它通常是

- 材料流過的最薄通道(不包括流道-澆口的情況)

- 位於零件的不可見且非功能性或關鍵點

- 尺寸與以下因素相關

- 零件的最薄壁

- 材料流的特性(粘度、溫度、收縮等)

由於澆口導致的流道截面限制會導致其在澆口附近的溫度顯著升高,這通常有助於填充零件的薄壁並推遲材料在澆口區域的凝固。

由於推出容易或零件的質量,許多可能的澆口配置是可能的。一些可能的澆口設計

- 隧道澆口

- 澆口澆口

- 邊澆口

- 徑向澆口

- 倒澆口澆口

- 圓形澆口

- 直接/噴嘴澆口

- 關閉噴嘴/閥門澆口

-

澆口澆口

-

邊澆口

-

環形澆口

-

倒澆口澆口(針尖澆口)

-

直接熱噴嘴

一些澆口配置有助於自動移除澆口,例如隧道澆口,因為脫模零件的小連線點很容易在模具開啟或由處理機器人機械地分離。澆口澆口和邊澆口通常透過人工或安裝在處理機器人上的機械刀分離。澆口拉拔器也可以用來將澆口鎖定在移動模具半邊的時間比型腔更長,以分離兩者。

推出零件是模塑的一個基本步驟,它主要透過以下方式執行

- 機械推出器運動:幾乎總是存在於將零件推出型腔

- 吹氣:不會對零件造成區域性壓力,有助於推出大型零件

- 機器人處理:柔和處理,零件不會掉到地上,不會發生變形或表面損傷

- 模具開啟運動和重力

零件也可以透過組合上述系統來推出。澆口或不同的零件可以以不同的方式推出:典型的是透過澆口拾取機器人來移除澆口,這樣澆口就不會在以後與零件一起選擇。